刘武军

摘 要

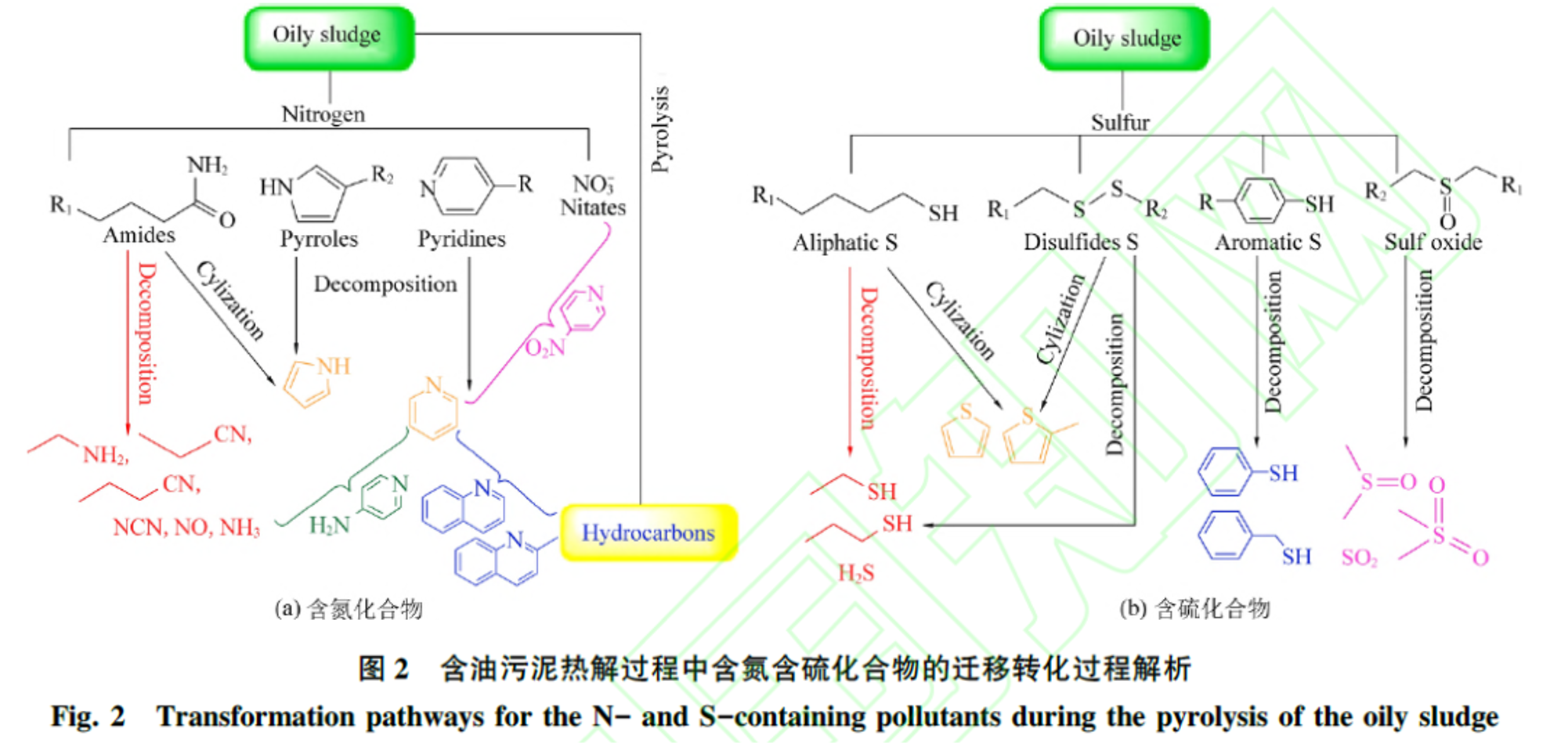

如何实现对含油污泥的无害化处理和资源化回收,是目前石油生产领域面临的一个重大挑战。热解,作为一种在缺氧环境下热化学分解有机物的方法,在无害化处置和资源化利用含油污泥方面具有重大的应用潜力。含油污泥的热解资源化已经成为当前石油开采、提炼及环境保护领域的一个重要关注点,近年来相关研究十分广泛。本文综述了当前国内外学者对含油污泥热解资源化及过程污染控制技术的最新研究成果,以无害化处置和资源化转化含油污泥的热化学新技术为导向,对含油污泥热解资源化及过程污染控制进行全面深入的总结和分析,旨在揭示热解过程中含油污泥组分的增值转化过程及其机制、含氮含硫污染物的产生/ 转化和迁移途径及其相应机制,重点考察催化热解及共热解过程中的催化剂设计原则及反应工艺优化、含硫含氮小分子有机化合物的生成过程及其影响因素以及重金属元素的迁移转化等,并对其未来工业化规模应用前景和发展趋势进行了展望,以期为未来含油污泥无害化处置和资源化回收工作提供理论和技术参考。

关键词:含油污泥;热解;污染控制;资源化;发展趋势

引 言

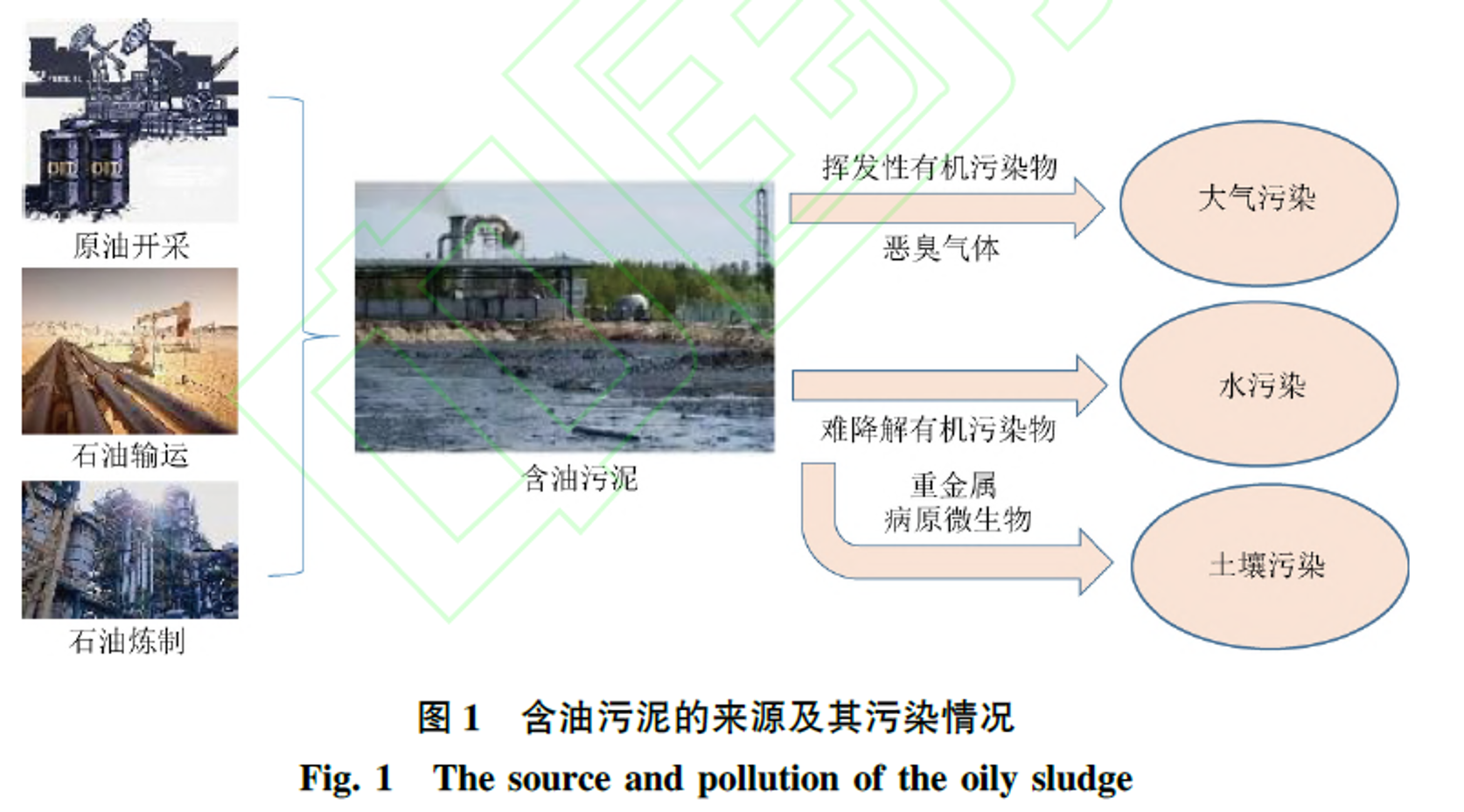

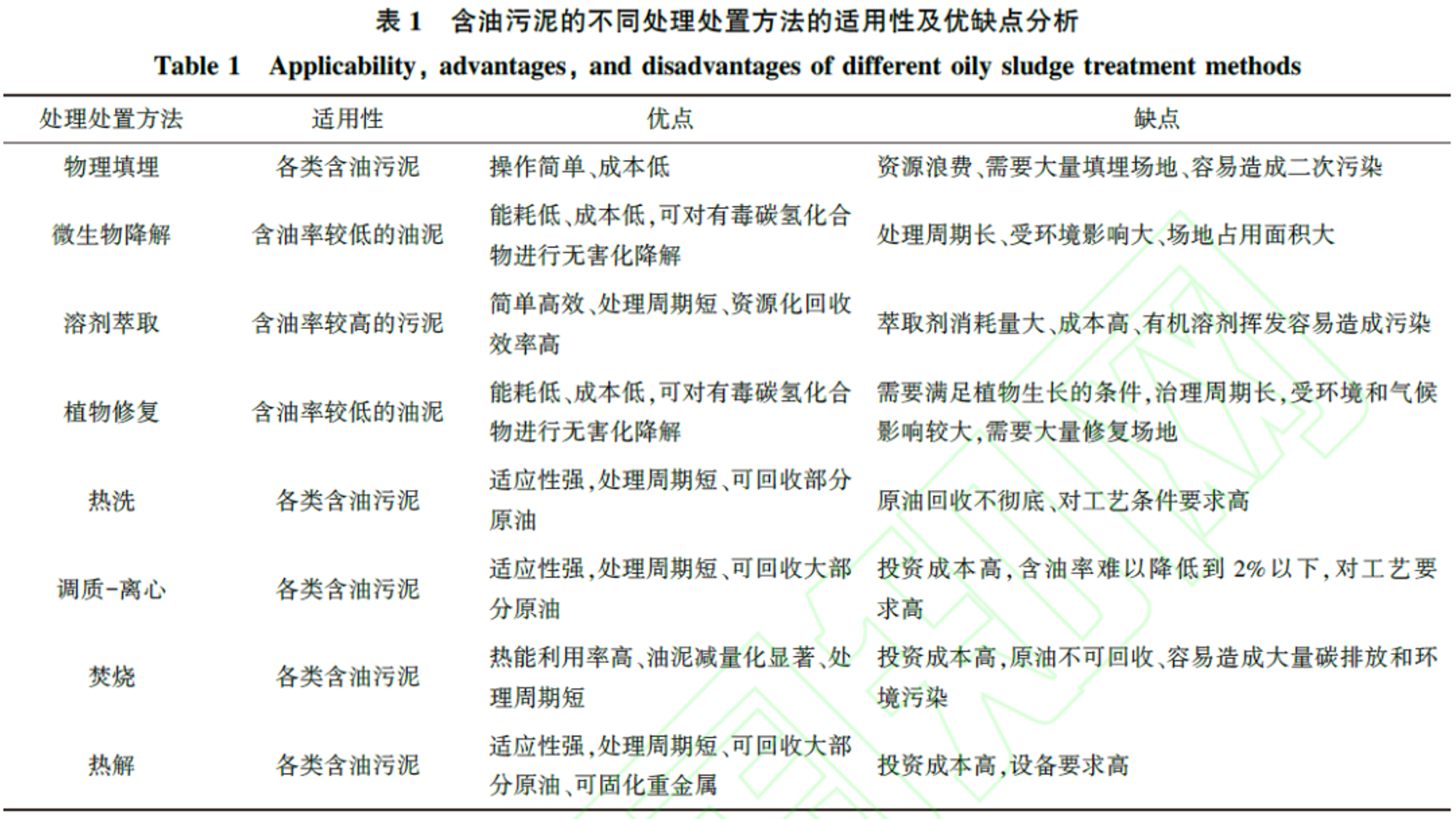

含油污泥无害化处置及资源化回收概述

含油污泥的热解资源化

2.1 概述

含油污泥热解过程的污染控制

结论与展望

本号对转载、分享、陈述、图片、观点保持中立,图片与文字均来自网络,目的仅在于传递更多消息。版权归原作者。有版权方面不当之处,欢迎回消息告知删稿事宜,本号将尽快处理。谢谢!