废盐含有机物、重金属,具有成分复杂、有毒有害和可溶等特点,不能直接回用于化工领域;如对其处置不当,极易造成地下水、土壤污染,影响人们的身体健康和生产生活。

据不完全统计,我国废盐年产量超过2.0×107t。从目前废盐的产生来源、综合处置利用情况来看,废氯化钠、硫酸钠是废盐集中处理的两种典型代表。

按照《危险废物名录》管理办法,根据产废工艺及物理化学特性,废盐可分为HW02、HW04、HW11、HW12、HW13、HW37、HW38、HW39、HW45、HW49等类别。

根据废盐产生、收集及利用处置,废盐大致可分为单一废盐、混盐、杂盐三大类。其中,单一废盐是指以一种无机盐成分为主的固体废盐;混盐是指以两种无机盐成分为主的固体废盐;杂盐是指以三种及三种以上无机盐成分为主的固体废盐。

废盐处置利用存在的问题

随着农药、医药、精细化工和煤化工产业发展,新建项目投产运营后的废盐数量不断增加,一些项目生产一吨产品甚至要产生一吨废盐。同时,随着零排放、全盐量和溶解性总固体指标的提高,废水除盐而产生的废盐,其数量也变得越来越多。

目前,已建成的废盐资源化示范项目正处于摸索阶段,废盐资源化利用没有成熟的技术和成套装备,废盐资源化利用项目的建设运营经验相对匮乏。目前废盐处理主要以刚性填埋为主,资源化利用为辅。因此废盐产生企业的治理成本较高,存在超期堆存现象。

刚性填埋是一种工程隔离措施,未从根本上消除废盐的污染特性和环境风险,贮存于刚性填埋场中的废盐的环境治理工作并未结束,因此刚性填埋是目前废盐处理的过渡性解决办法。

《重点危险废物集中处置设施、场所退役费用预提和管理办法》(财资环〔2021〕92号)已明确了危险废物填埋场的退役责任和义务,鼓励并倡导危险废物资源化综合利用,控制和减少危险废物的填埋数量。刚性填埋场建设成本高、投资大,填埋场的退役预提费用是一笔长期的固定支出,废盐的回取与处理费用是一笔潜在的支出,废盐刚性填埋的综合运行成本高。伴随着在建和已经建成的刚性填埋场的数量不断增加,废盐刚性填埋的收费价格不断下滑,加之我国土地资源十分宝贵,刚性填埋场不可能无限建设。因此,近零填埋、零填埋将成为固体废物环境污染治理的大势所趋。

废盐资源化循环利用的重要性和紧迫性,不言而喻。目前,废盐综合利用的政策、标准和技术规范尚不健全,废盐资源化利用存在一些问题和瓶颈,在一定程度上制约了废盐资源化的发展。

废盐资源化利用

有机物、重金属是废盐的主要污染物,通过热化学法可去除废盐中的有机物,为后续溶解精制去除重金属、分质蒸发结晶等工序工艺创造条件,对于降低后续工艺负荷和难度,推动废盐资源化利用具有至关重要的作用。废盐热化学处理可分为焚烧、热解两种。

1.1焚烧是废盐中的有机物燃烧焚化使之分解的过程。焚烧需要消耗大量的辅助燃料维持焚烧炉温度,才能让有机物彻底分解。同时焚烧法处理废盐容易让低熔点盐分在高温下熔融,导致焚烧炉耐材侵蚀,因此废盐焚烧的温度控制对焚烧工艺的运行稳定性影响较大。

1.2热解是在缺氧或无氧条件下,废盐中的有机物受热分解,使有机物转化为CO、H2、H2O等。相对于焚烧而言,热解运行温度低,可避免废盐熔融对耐材的侵蚀,同时热解过程的辅助燃料用量小、烟气量小,设备投资和运行成本低。

一级热化学处理去除了废盐中的有机物,一级热化学处理产物是含有重金属及杂质的无机盐混合物,其危险特性没有完全消除,也不满足替代原料的质量要求。通常来说,经过一级热化学处理的废盐需要进一步处理,采用溶解化盐、重金属除杂和高级氧化进一步去除溶解性COD、固液分离、膜分离、蒸发结晶或分质结晶等一个或多个化工单元技术组合应用,从而得到单一精制盐。无机盐的蒸发结晶分离需要借助三元体系相图分析,在整个蒸发过程中,物料含量间的关系可由杠杆规则进行确定。

二级及深度处理技术的应用,需统筹考虑废盐的来源、种类、数量及特性,满足现有无机盐的质量标准及下游使用要求,资源化的处理过程满足相关环境污染控制标准。为提高废盐资源化技术工艺的适应性、可靠性和经济性,需优化化学单元技术的组合应用,加强主设备及工艺的选型、设计及过程论证。

废盐的热化学特性及处理炉型

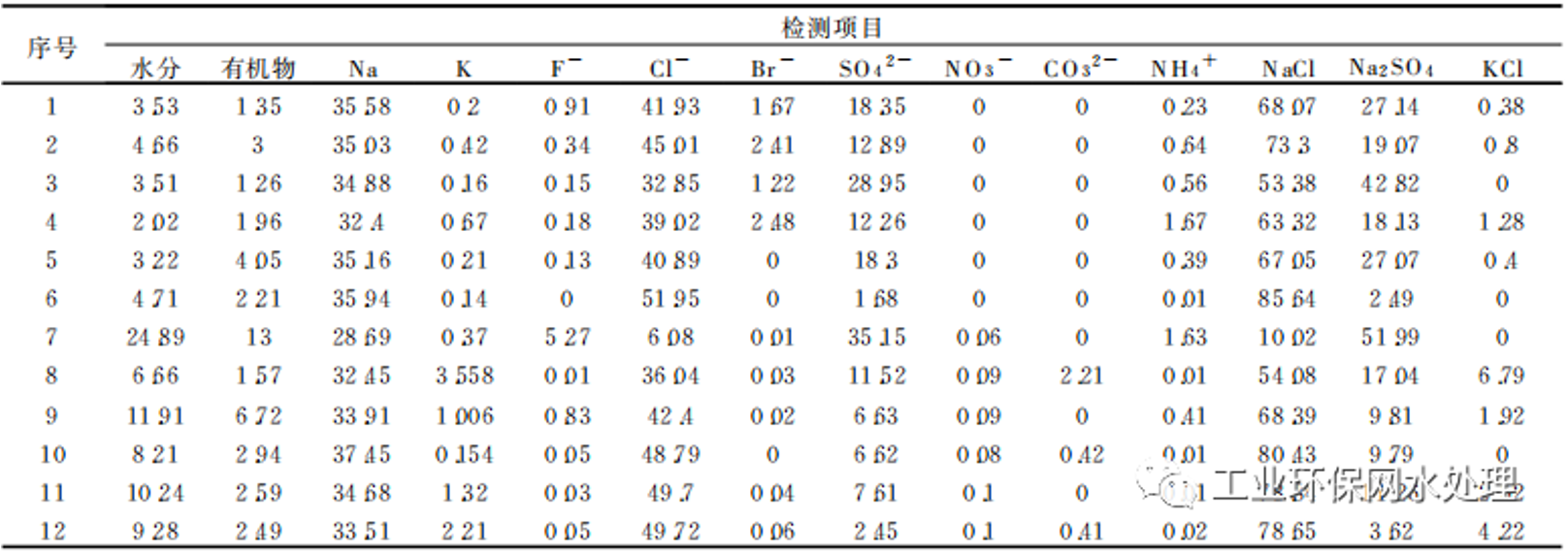

我国产生废盐的行业多、废盐来源广、成分复杂、种类多且数量大。不同废盐的产废工艺、工序不同;不同废盐的污染物成分及含量也不同。某废盐集中处理项目对不同行业来源的废盐进行了成分检测,其检测数据详见表1。

表1 不同来源的废盐的成分检测表

从废盐分析检测数据可知,废盐中的无机盐含量高、有机物含量低,含有一定的水分,有机污染物含量低是废盐的主要特征之一。

不同热化学处理技术的热处理反应机理、过程及适应性不一样,热化学处理技术的选择与废盐种类、性质和热化学过程等因素有关。废盐高盐分、低有机物的热化学特性,是废盐热化学处理技术选择和工艺设计的重要依据。热化学处理是废盐资源化的基础,是废盐资源化的重要工序。不同产废工艺及来源的废盐,需选择合适的热化学处理技术。

国内废盐资源化利用项目热化学处理采用的常见炉型有:立式盐粉焚烧炉、无氧回转热解炉、逆流回转热解炉、立式固定床热解炉、多膛炉、冶炼烧结炉、玻璃窑和微波热解炉等。

废盐热化学处理的工艺探讨

我国危险废物污染防治政策倡导统筹规划、建设和运营服务于某一区域范围的危险废物集中处理设施,目前危险废物利用处置企业大多数采用集中处理模式,进行危险废物处理设施的建设运营。除废盐产生企业的自建处理设施外,废盐资源化大多采用集中处理模式。

废盐集中资源化利用主要包括热化学处理、盐水精制和蒸发结晶等单元。国内废盐资源化利用示范项目热化学处理主要采用焚烧、热解技术,废盐的热化学处理产物经常出现有机物超标等问题。热化学处理产物中残留的固定碳需要在后续的溶解化盐、盐水精制工序中,采取澄清、过滤和压滤等方法实现固液分离;热化学处理产物中残留的可溶性有机物,采用高级氧化法进一步降低溶解性COD。

废盐热化学处理的有机物去除效率,决定了后续处理工序的工艺难度、有机物处理负荷,影响废盐资源化项目的投资及运行成本。因此,研究废盐热化学处理项目建设运营的工艺实施办法具有十分重要的意义。

废盐的集中资源化利用需要做好系统性策划、调研及实施。废盐的原项调查尤为重要。摸清拟建项目服务范围内的废盐来源、种类、产废工艺,通过废盐的工业分析、元素分析检测,掌握废盐的热化学特性,为热化学处理的技术选择、项目的可行性研究、环境影响报告编制、工艺设计和运营期的废盐收集工作提供有效的基础支撑。

为了有效提高废盐集中资源化项目热化学处理系统的有机物去除效率,改善废盐热化学处理技术的物料适应性,需完善和优化废盐热化学处理系统的技术及管理,可以从以下几个方面着手。

2.1应加强对拟采用热化学处理技术的类别属性、炉型及工艺条件的辨识,了解其技术原型、应用场景及优劣性,初步判断其技术可行性、能耗水平;加强对热化学处理反应器(核心工艺设备)的反应过程与机理分析,判断核心工艺设备与废盐的热化学处理特性是否匹配。

2.2加强对拟采用热化学处理核心工艺设备的可靠性分析,例如设备材质、反应条件、防腐要求、耐火材料的材质和砌筑方案等。

2.3加强对拟采用热化学处理技术的工艺过程风险辨识,重点分析工艺过程中的关键点及主要控制方案,例如热化学处理反应器的动力学条件及热力控制。

2.4加强对拟采用热化学处理技术的工艺流程(PID)方案论证,例如废盐热化学处理尾气的净化设备与技术方案;自控DCS系统的仪表类型、控制点、控制回路设置及安全联锁功能;HAZOP安全可操作性分析及采取的措施。

2.5加强对拟建热化学处理装置的集成设计制造,例如装置的整体钢架、主设备之间的技术和性能匹配、设备与管道布置及三维建模。

通过抓好废盐热化学处理系统建设实施过程的工艺分析,才能有效提高废盐热处学处理的工艺可靠性和经济性。

目前,废盐热化学处理尚无专项技术规范和污染控制标准可遵循。《危险废物焚烧污染控制标准》2020版规定:危险废物熔融、热解、气化等高温热处理设施的污染物排放限值,若无专项国家污染控制标准或者环境保护标准的,可参照本标准执行。因此,废盐热化学处理(尾气净化系统)项目建设的环境影响、装置工艺设计与施工、竣工验收、排污许可管理及建成后运行过程中的污染控制和环境管理,可参照《危险废物焚烧污染控制标准》执行。

结论

我国废盐来源广、产生量大、成分复杂。刚性填埋法处理废盐未消除废盐的污染特性,废盐的资源化利用迫在眉睫。

废盐的资源化可采用热化学一级处理、二级及深度处理的组合应用,去除废盐中的有机物、重金属等杂质或污染物,实现废盐的精制提纯,使精制后的产品盐回用于化工等领域。该技术路线具有适应性强、处理种类多的特点,各级、各单元技术可根据废盐的特性优化组合,形成完善的工艺过程方案、优化的工艺参数及技术指标。因此,本技术路线的物料普适性强、动力消耗低、可靠性高、运行弹性大、综合成本低,将会被越来越多的企业采用和完善。

国内已经建成运行的废盐资源化利用示范项目,其热化学处理系统经常出现有机物超标等现象,导致废盐资源化产物的利用受阻,项目运营停滞经营困难,背离项目的投资运营初衷和预期。

因此,废盐集中资源化项目热化学处理设施的建设运营,需优化和完善废盐原项调查、工艺分析及烟气净化等全流程、全过程的技术论证和审查,消除技术漏项和缺陷,提高工艺的本质可靠性,降低技术风险。因此,本工艺实施方法可供新建、改扩建废盐集中资源化项目或技改项目参考和借鉴,可提高热化学处理系统的技术经济性,提升热化学处理技术的工业化应用水平,促进废盐资源化的产业化发展。