飞灰处理处置措施主要包括:安全填埋;生活垃圾填埋场分区填埋;水泥窑共处置;烧制陶粒;高温等离子体熔融,等等。

2.1 安全填埋

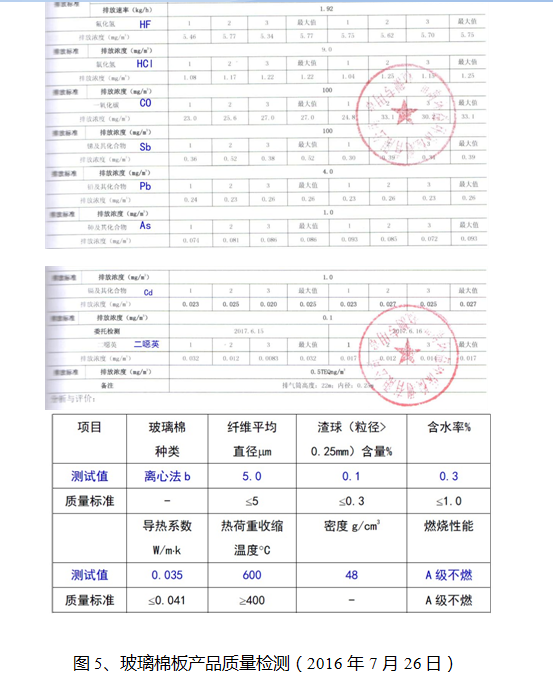

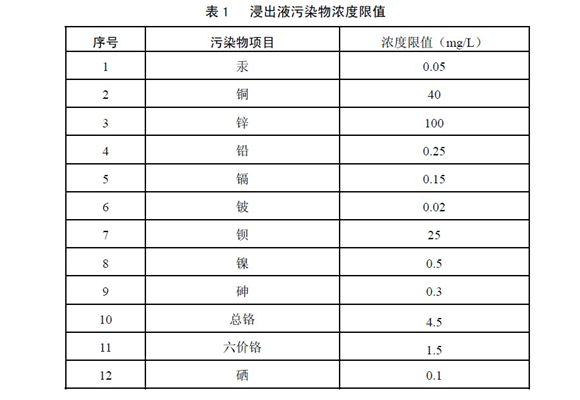

采用重金属螯合+水泥石灰固化的方式,使得飞灰中重金属的浸出浓度满足危险废物填埋污染控制标准(GB18598-2001 )中的入场要求表 5-1 的要求。

问题分析:

(1)水泥石灰的添加量达到~20%左右;飞灰体积膨胀~50%;占用大量危废填埋场地空间。(2)处置成本高,1500~2500 元/吨。(3)由于飞灰不可降解,其固化填埋方式存在长期的环境安全隐患。

固化稳定化后进入危险废物安全填埋场处置是最为稳妥的处置方式。但是由于飞灰产生量巨大,即使将我国已建成的危险废物安全填埋场的所有库容都用来处置新增飞灰,不到一年就将全部填满。同时,安全填埋场投资成本较高,以每吨飞灰的入场费用 1500 元计,折合到每吨生活垃圾的处理成本,机械炉排焚烧炉增加约 60 元,流化床焚烧炉增加约 180 元。考虑到填埋前必不可少的固化稳定化操作,安全填埋处置的成本还要更高。目前我国生活垃圾焚烧处理正常中标价格一般为每吨垃圾 60~80 元,仅仅支付飞灰填埋处置成本都不够。由此可见,不管是在能力上,还是在经济上,飞灰固化稳定化后进入危险废物安全填埋场处置的道路都是不可持续的。

考虑到了上述情况,我国 2008 年修订颁布的《生活垃圾卫生填埋污染控制标准》(GB 16889-2008)规定,飞灰经预处理满足一定的入场要求后,可以进入卫生填埋场的独立单元填埋处置。与飞灰进入安全填埋场的入场要求相比较,进入卫生填埋场的入场要求增加了含水率、二噁英的含量限值,对重金属的要求也更为苛刻,如铅、镉、镍、砷的浸出浓度限值降低了数倍到数十倍不等。

2.2 生活垃圾填埋场分区填埋

在满足三个前提条件的情况下,GB 16889-2008 中允许飞灰经过稳定化处理后进入生活垃圾填埋场分区填埋:含水率<30%;二噁英含量<3g/kg;按照 HJ/T 300 制备的浸出液中危害成分浓度低于表 1 规定的限值。

问题分析:

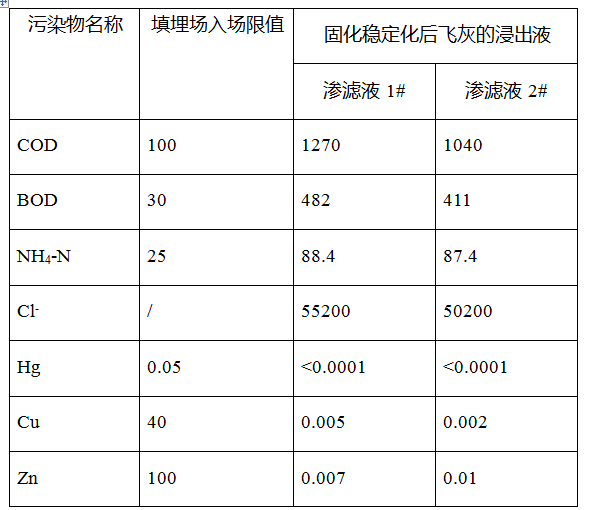

(1) 稳定化的是重金属离子,而非飞灰中的盐分(NaCl、KCl、CaCl2等),这部分盐分将进入垃圾渗滤液之中,提高渗滤液盐含量,增加处理难度,导致处理成本增加。垃圾填埋场根本就不愿意接受飞灰入场。

(2) 采用磷酸盐/硫化物/硫酸亚铁等稳定化后飞灰,在厌氧环境中稳定性较差,只是临时性处置措施。

(3) 稳定化处理后飞灰浸出液中盐浓度(氯离子含量>5%)将严重影响到生活垃圾填埋场渗滤液的处理效果,因此很多生活垃圾填埋场并不愿意接受飞灰分区填埋。

表 1 经固化稳定化处理后飞灰的浸出液水质(mg/L)

2.3 水泥窑共处置

飞灰进入水泥窑共处置必须满足《水泥窑协同处置固体废物环境保护技术规范(HJ662-2013)》和《水泥窑协同处置固体废物污染控制标准(GB 30485-2013)》的要求,尤其是飞灰中氯、硫和氟的含量必须低于其相应限值:

(1) 氯和氟:入窑原燃料(包括常规原燃料和废物)中 F 元素含量的一般≤ 0.5%;入窑原燃料(包括常规原燃料和废物)中 Cl 元素含量的一般≤ 0.04%。

(2) 硫:通过配料系统投加的物料中硫化物硫与有机硫的总含量不应大于 0.028%;窑头、窑尾高温区投加的全硫与配料系统投加的硫酸盐硫总投加量不应大于 3000mg/kg熟料。

通常情况下,飞灰经水洗脱氯后,再经窑尾烟气干燥,

然后加入水泥窑中,添加比例为 2%左右。如果飞灰直接加入,添加比例一般低于 0.5%。

问题分析:

(1) 飞灰水洗比太高(15~20:1),产生大量废水需要蒸发、干燥,最后产生大量废盐(氯化钠、氯化钾以及氯化钙和硫酸盐的混合物)。这种混合废盐中通常含有高浓度的重金属,不能直接用作工业用盐。这部分盐基本上没有出路。

(2) 水泥窑添加飞灰的比例太小。而且,其飞灰处置能力容易受到水泥销售季节性的影响。

(3) 处理成本高,~1500 元/吨。

(4) 水泥窑共处置并不能把重金属破坏,只能分散到

水泥熟料之中,存在“稀释重金属并再次排入环境”的嫌疑。

2.4 飞灰烧制陶粒

将飞灰与粘土等辅助材料混合,采用天然气做燃料,在回转窑中 850oC 以上高温下烧制,烟气再经二次燃烧、布袋除尘后排放。烧制的陶粒主要用作建筑骨料。

问题分析:

(1) 工艺复杂:包括回转窑、二燃室、急冷塔、布袋除尘等等,与垃圾焚烧的尾气净化系统相似。

(2) 由于飞灰含盐量大,导致陶粒的品质不高。

(3) 处理成本高。企业利润低于 10%。

(4) 飞灰陶粒目前还没有行业质量标准。

2.5 等离子体熔融

采用直流等离子体弧技术,在 1500 度左右将飞灰熔融,经水淬后成为无定形的玻璃渣,属于一般工业固体废物。二噁英在高温下被彻底破坏,重金属被固化在玻璃体中。水淬

玻璃渣的密度为 3.0 g/cm3,熔融过程的减容率为 75%左右。 问题分析:

(1) 投资太大:150 ~ 200 万元/吨处理能力。

(2) 处理成本太高:2500 ~ 3000 元/吨飞灰。

(3) 等离子体发生器寿命较短:电弧等离子体 < 200h;高频感应等离子体 2000 ~ 3000 h。

(4) 尚无工业化成熟案例。

三、飞灰玻璃电熔处理技术介绍

1、玻璃电熔处理技术介绍

从 2008 年初开始,研发垃圾焚烧飞灰玻璃电熔处理技术,从实验室到中试再到工业化生产,经历了 10 年的研发过程,终于将飞灰玻璃电熔技术发展成熟。

采用自主研发的玻璃电熔炉,在 1300 ~ 1400

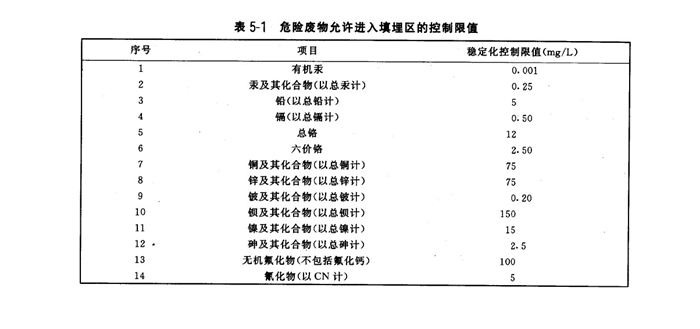

C 高温下将飞灰熔融成为玻璃液。玻璃液经进一步加工,可以制备两种不同的建材产品。经离心甩丝和成型加工生产保温玻璃棉产品;或者经板材加工和冷却,生产微晶玻璃板。

玻璃电熔过程使飞灰玻璃化,飞灰中的二噁英等有机污染物被高温分解,重金属铜、锌、铅等进入玻璃晶格中被固化和稳定化,其浸出浓度远远低于国家《危险废物鉴别标准浸出毒性鉴别》(GB5085.3—2007)中的标准限值。飞灰被转化为无定形玻璃态产品。

目前,已经具备了完整的专利技术链,从原料配比、电熔炉设计和建造、自动控制软件到产品性能调节方案,均已申请国家发明专利。